在制造業(yè)邁向智能化����、柔性化的今天�����,傳統(tǒng)人工上下料模式已難以滿足企業(yè)“高精度、快響應(yīng)����、低成本”的核心訴求����。富唯智能深耕工業(yè)自動化領(lǐng)域��,推出新一代自動化上下料解決方案,以“機器人+AI+數(shù)據(jù)”三重技術(shù)引擎,重新定義物料搬運的效能邊界,為汽車零部件、3C電子、新能源等產(chǎn)業(yè)注入智能化基因����。

一�、痛點突圍:傳統(tǒng)上下料模式的效率困局

傳統(tǒng)車間依賴人工或單一設(shè)備完成上下料���,常面臨三大難題:

1.效率瓶頸:人工操作速度慢�����,易疲勞��,難以適配24小時連續(xù)生產(chǎn)需求;

2.精度不足:人工誤差導(dǎo)致良品率波動,精密元件抓取精度不足±0.5mm��;

3.柔性缺失:固定式設(shè)備難以適應(yīng)多品種����、小批量生產(chǎn)切換,設(shè)備閑置率高。

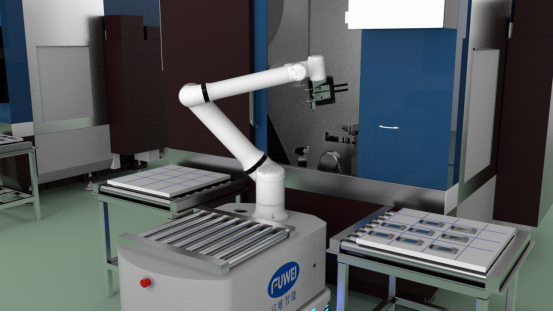

富唯智能自動化上下料系統(tǒng),通過復(fù)合機器人、3D視覺與智能調(diào)度技術(shù)的深度融合��,構(gòu)建“感知-決策-執(zhí)行”全鏈路閉環(huán)�����,直擊行業(yè)痛點�,助力企業(yè)實現(xiàn)“降本���、增效、提質(zhì)”三重突破��。

二����、技術(shù)賦能:富唯智能的五大核心優(yōu)勢

1.毫米級精度,重塑生產(chǎn)標準

搭載自研高精度3D視覺系統(tǒng),結(jié)合條紋結(jié)構(gòu)光與點云算法,實現(xiàn)±0.1mm級定位精度,可精準識別散亂堆放的鏡片�、磁鋼等復(fù)雜工件�����,抓取成功率高達99.9%。在亞克力板CNC加工案例中,系統(tǒng)以±0.5mm的放置精度��,助力客戶突破180秒換料節(jié)拍極限�����。

2.柔性適配����,一鍵切換生產(chǎn)模式

模塊化設(shè)計支持末端執(zhí)行器快速更換����,配合零代碼編程平臺,企業(yè)可靈活應(yīng)對多品種、小批量訂單需求�。例如���,磁鋼生產(chǎn)場景中��,同一機器人可適配不同尺寸工件,切換時間縮短至15分鐘,產(chǎn)線利用率提升40%���。

3.智能調(diào)度,全流程無人化協(xié)同

基于AI-ICDP一體化控制平臺����,系統(tǒng)無縫對接MES/ERP,實時調(diào)度機器人�、AGV��、機床等設(shè)備,實現(xiàn)“原料入庫-加工-檢測-出庫”全流程自動化���。某汽車零部件企業(yè)部署后,物料流轉(zhuǎn)效率提升40%�,人工成本降低60%����。

?

4.7×24小時連續(xù)作業(yè)���,釋放產(chǎn)能極限

復(fù)合機器人支持全天候運行����,替代3-5名人工,單臺設(shè)備可同時服務(wù)15臺機床�����,良品率穩(wěn)定在99.9%以上��,助力企業(yè)突破產(chǎn)能天花板�����。

?

5.安全可靠,護航穩(wěn)定生產(chǎn)

通過3D避障相機與雷達導(dǎo)航技術(shù)���,機器人實現(xiàn)360°環(huán)境感知與動態(tài)路徑規(guī)劃,碰撞風險降低90%��。在新能源電池等高危場景中���,防爆設(shè)計進一步保障作業(yè)安全�。

?

三、場景落地:從精密鍍膜到重型加工的全面覆蓋

富唯智能自動化上下料系統(tǒng)已賦能多個行業(yè)標桿案例:

1.光學(xué)鍍膜:雙機器人協(xié)同完成鏡片雙面鍍膜�,上傘時間壓縮至10秒/次���,產(chǎn)能提升300%����;

2.磁鋼制造:復(fù)合機器人實現(xiàn)毫米級抓取與自主導(dǎo)航�,生產(chǎn)效率提升50%,人工干預(yù)減少80%�����;

3.CNC加工:AGV機械手與掃碼系統(tǒng)聯(lián)動�����,完成亞克力板全自動上下料�,訂單交付周期縮短35%���;

4.托盤搬運:視覺定位+自適應(yīng)抓取技術(shù)����,實現(xiàn)流水線托盤精準對接,倉儲效率提升60%��。

?

?

四����、未來展望:以技術(shù)驅(qū)動制造新生態(tài)

富唯智能始終以客戶需求為導(dǎo)向,持續(xù)迭代自動化上下料技術(shù)��。通過AI算法優(yōu)化�����、數(shù)字孿生與5G互聯(lián),我們致力于打造“更智能、更柔性、更開放”的工業(yè)生態(tài),助力企業(yè)搶占智造高地。

立即攜手富唯智能����,讓您的生產(chǎn)線告別低效與誤差����,邁入“無人化��、零缺陷”的新紀元��!

?